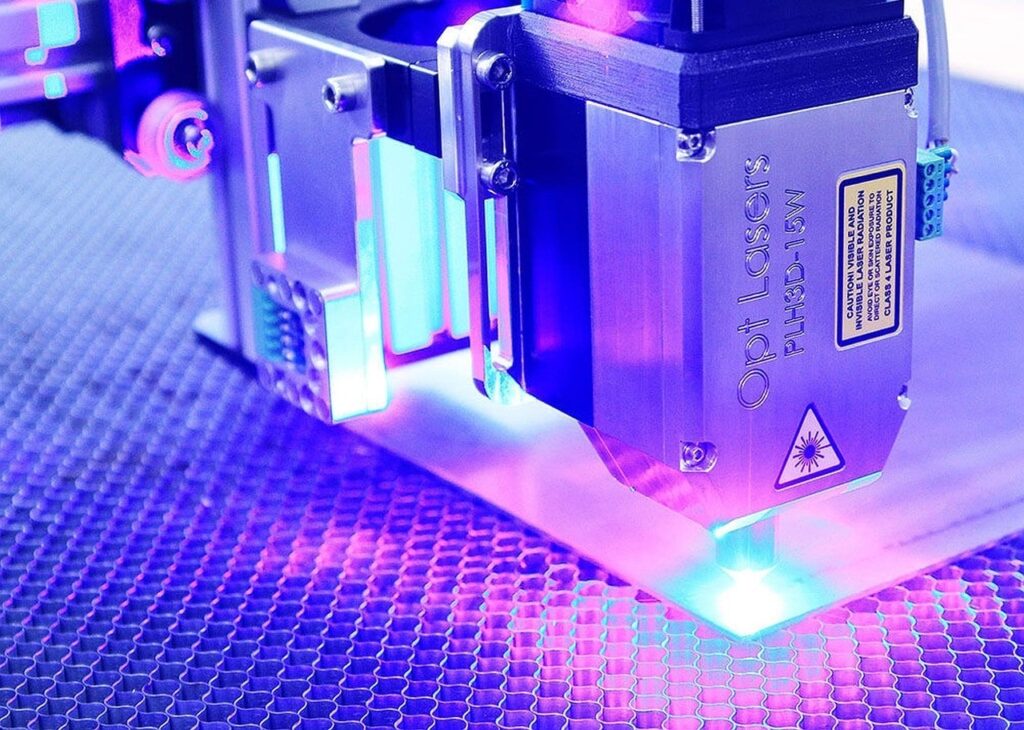

ファイバーレーザーは、金属加工やマーキングなど、さまざまな現場で活躍するレーザー技術です。高効率で安定した出力を持ち、長時間でも品質を保てることから、多くの企業で導入が進んでいます。本記事では、ファイバレーザーの基本的な特徴や仕組みをわかりやすく解説し、CO₂レーザーとの違いについても紹介します。

高効率で安定した加工を実現するファイバーレーザーの基本

ファイバーレーザーは、金属加工や医療、通信など、さまざまな分野で使われているレーザー装置です。これまで主流だったYAGレーザーなどに比べ、効率が高く、安定して使えることから、近年急速に普及しています。以下では、ファイバーレーザーの基本構造と特徴を紹介します。光を強力なエネルギーに変える仕組み

ファイバーレーザーは、光ファイバーそのものを使ってレーザーを作り出す装置です。ファイバーの中心には「コア」と呼ばれる部分があり、ここにイッテルビウムやエルビウムなどの希土類元素が混ぜ込まれています。この部分に外部から励起光(ポンプレーザー)を当てると、光が内部で反射を繰り返しながら増幅され、強力なレーザー光が生まれるのです。一般的な固体レーザーでは、大きな光学部品を使って光を反射・増幅させますが、ファイバーレーザーでは細いファイバーの中で全ての工程が行われます。そのため光のロスが少なく、より安定した出力が得られるのです。構造がシンプルなので、装置の小型化やメンテナンスのしやすさにもつながっています。

高効率で安定性に優れたレーザー出力

ファイバーレーザーの最大の強みは「効率の高さ」と「出力の安定性」です。たとえば、一般的な固体レーザーであるYAGレーザーの変換効率が3%ほどなのに対し、ファイバーレーザーは約30%と10倍近い効率を誇ります。これは、ファイバー内部での光の反射や伝達のロスが非常に少ないためです。また、ファイバーの中にはFBG(ファイバーブラッググレーティング)と呼ばれる反射構造があり、これがレーザー光を安定的に増幅させます。そのため、細かい調整をしなくても常に安定した出力を保てるのです。

さらに、コアにドープする希土類元素を変えることで、発振する波長を自在に選べます。イッテルビウムを使えば1,030〜1,100nm、エルビウムを使えば1,500nm前後と、用途に合わせた最適な波長で加工が可能です。

幅広い分野で活躍する万能レーザー

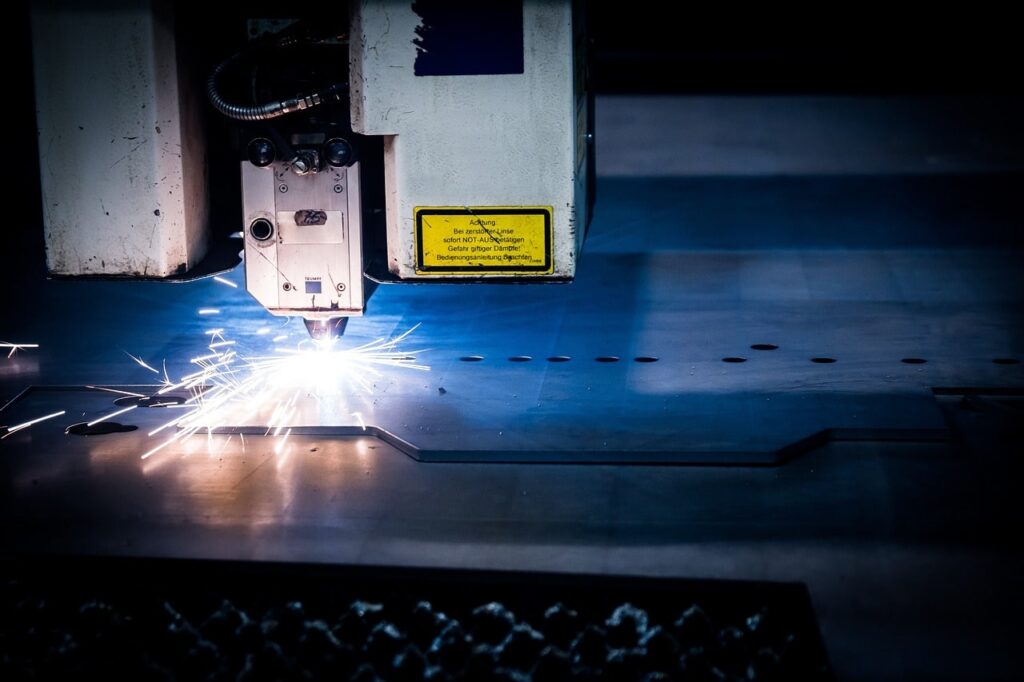

ファイバーレーザーは、安定性・効率・小型化のどれをとっても優れているため、実はさまざまな分野で利用されているのです。たとえば、金属や樹脂の「微細加工」では、高精度で焦点を合わせられる特性を活かして、細かな刻印や穴あけに使われています。また、「溶接」や「切断」などの重加工分野でも、パワーの高さと安定した出力が評価されています。さらに、「光通信」では、信号を遠くまで正確に届けるための光源として、そして「医療」分野ではレーザー治療機器の光源としても利用されています。

近年では、橋梁や建物の「インフラ診断」にも活用されるなど、その応用範囲は年々広がっているのです。構造がシンプルで壊れにくく、長時間の連続稼働にも強いことから、ファイバーレーザーは今後も多くの分野で欠かせない存在となっていくでしょう。

少し難しいファイバレーザーの仕組みをやさしく解説!

ファイバレーザーは、工場の金属加工から医療機器、通信まで幅広く使われているレーザーです。高い効率と安定した出力が特徴で、ほかのレーザーよりも扱いやすいことから人気が高まっています。ここでは、ファイバレーザーの構成と仕組みを紹介します。ファイバレーザーはどうやって光を出す?

少し繰り返しとなりますが、そもそもファイバレーザーとは、細い光ファイバーの中で光を増幅してレーザーを作り出す、というものです。ファイバーの中心にある「コア」と呼ばれる部分には、イッテルビウムやエルビウムなどの金属元素(希土類)が混ぜ込まれています。そこに励起光(ポンプレーザー)を当てると、コアの中で光が反射を繰り返しながら強くなり、やがてレーザー光として出力されます。この仕組みにより、従来のレーザーよりも無駄が少なく、装置を小型化できるのが特徴です。

レーザー共振器構成とは?

ファイバレーザーの代表的な構成のひとつが「レーザー共振器構成」です。これは、ファイバーの中を光が往復しながら反射を繰り返し、光をどんどん強くしていく仕組みです。レーザーダイオード(LD)から出た光がファイバーの中を進むと、希土類を通過することでエネルギーが増え、ファイバー内の反射構造(FBG)がそれをさらに増幅します。光の強さが一定のレベルを超えると、安定したレーザーが発振されるというわけです。この構成は、連続的に強いレーザーを出すのに向いており、金属の切断や溶接など、高出力が必要な用途でよく使われています。

MOPA構成とは?

もうひとつの構成が「MOPA(モーパ)構成」です。これは共振器構成のように光を往復させず、一方向にだけ光を流す仕組みです。最初に「シーダー」と呼ばれる信号光を出し、それを何段階かに分けて増幅します。MOPA構成の最大の特徴は、光をパルス(点滅)でコントロールできる点です。パルスの間隔や時間を細かく調整できるため、電子部品の加工や微細なマーキングのように、繊細な作業で威力を発揮します。

つまり、強い出力を重視するなら共振器構成、細かい制御を重視するならMOPA構成と覚えると分かりやすいでしょう。

アクティブファイバの種類と使い分け

ファイバレーザーの性能を支えるのが「アクティブファイバ」です。これには2種類あります。ひとつは「シングルクラッド/シングルモードファイバ」。レーザーダイオードの出力が1W未満と小さいときに使われ、光の質が高く、均一なレーザーを出せます。繊細な加工や医療などに向いています。もうひとつは「ダブルクラッド/マルチモードファイバ」です。1Wを超える高出力に対応し、より多くの光を伝えられる構造です。金属の溶接や厚い素材の切断など、パワーが求められる加工で使われます。それぞれの構成やファイバを用途に合わせて選ぶことで、ファイバレーザーは効率よく、そして安定した性能を発揮します。

ファイバレーザーとCO2レーザーは何が違う?

レーザー加工には、さまざまな種類のレーザーが使われています。その中でもよく耳にするのが「ファイバレーザー」と「CO2レーザー」、そして「UVレーザー」です。以下では、特にCO2レーザーとファイバレーザーの違いを中心に、UVレーザーも交えてわかりやすく説明します。CO2レーザーは熱で刻むレーザー

CO2レーザーは、炭酸ガスを使ってレーザー光を生み出す仕組みです。波長は約10,600ナノメートルと非常に長く、一般的なレーザーの中でもっとも長い部類に入ります。この長い波長は、光が熱として素材に吸収されやすい性質を持っており、熱を利用して刻印や切断を行うのがCO2レーザーの基本です。主に紙、木、樹脂、ゴム、ガラスなどの非金属に強く、文字やロゴを焼き付けたり、製品の表面を焦がすようにしてマーキングしたりする用途に適しています。PETボトルや食品パッケージに印字されている賞味期限や製造番号も、このCO2レーザーで印字されている場合が多くあります。

一方で、金属はこの波長の光をほとんど吸収しないため、熱が伝わらず加工が難しいという弱点があります。レーザー光が反射してしまうため、金属に対しては出力を上げても効果が出にくいのです。

そのため、CO2レーザーは金属以外の素材を対象とした印字や切断に使われることが一般的です。

UVレーザーは熱を使わない「冷たい」レーザー

UVレーザーは、波長が約355ナノメートルと非常に短く、紫外線の領域に分類されるレーザーです。波長が短いほど光のエネルギーが高く、素材の表面に直接反応して変化を起こすため、熱による影響がほとんどありません。この特性から「コールドマーキング(冷たい印字)」とも呼ばれています。UVレーザーの最大の特徴は、素材を焦がすことなく美しいマーキングができる点です。樹脂やガラス、セラミック、電子部品などの繊細な素材にも対応でき、製品を傷つけずに文字やコードを刻むことができます。

たとえば、スマートフォンの部品や医療用チューブなど、精密で熱に弱い素材の加工に欠かせない存在です。また、UVレーザーはさまざまな素材に対して吸収率が高いため、発色がきれいで、微細な線や小さな文字もくっきりと印字できます。ファイバレーザーやCO2レーザーでは難しい透明体への印字も可能で、外観を損なわずに加工できるのも大きなメリットです。

3つのレーザーの違いと使い分けと導入のポイント

ファイバレーザー、CO2レーザー、UVレーザーは、それぞれ得意分野がまったく異なります。CO2レーザーは熱を使うため、木材や樹脂、紙といった非金属の加工に向いています。焼き付けによる印字やカットを行いたい場合に効果的で、コストも比較的抑えられるでしょう。一方、ファイバレーザーは波長が約1,064ナノメートルと短く、金属に吸収されやすい特性があります。そのため、鉄・アルミ・銅などの金属加工に非常に強く、刻印や溶接、切断に広く使われています。そしてUVレーザーは、もっとも波長が短く、熱の影響をほとんど与えずに加工できるのが特徴です。プラスチックや電子部品などの微細加工、製品にダメージを残したくない用途に適しています。

導入の際は、まず「どんな素材を加工したいか」を明確にすることが重要です。金属が中心ならファイバレーザー、非金属ならCO2レーザー、精密かつ高品質な印字が必要ならUVレーザーが適しています。コストやメンテナンス体制、設置環境も考慮しながら、自社の用途に合ったレーザーを選ぶことで、より効率的で美しい加工を実現できるでしょう。