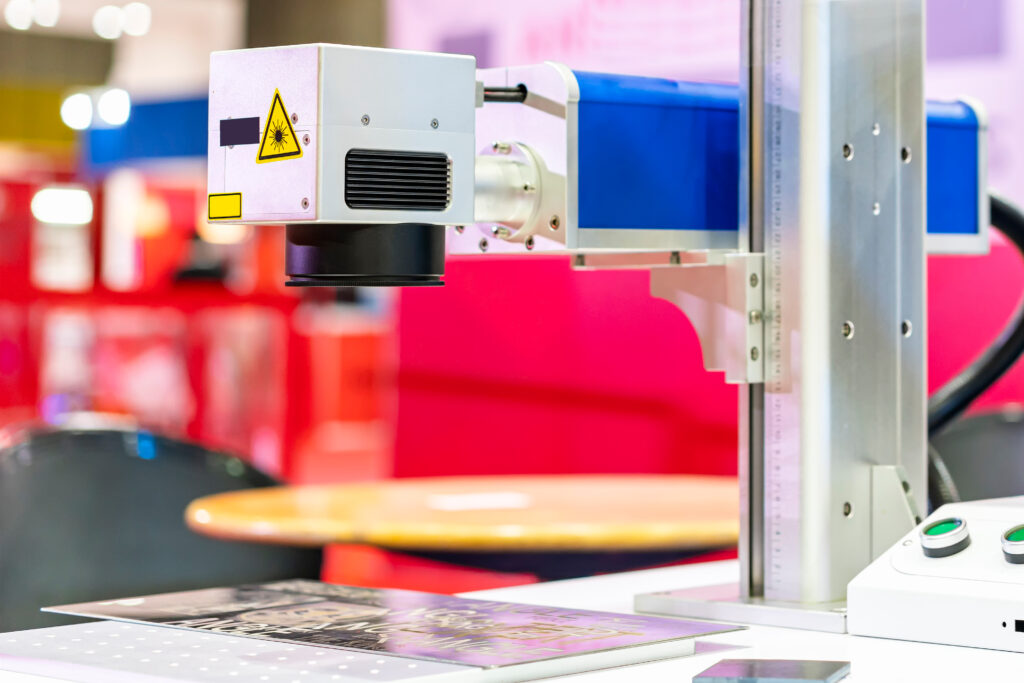

樹脂製品への印字や加工は、製品の識別やデザイン性を高めるうえで欠かせない工程です。中でもレーザーを使った加工は、非接触で精密な仕上がりが得られる技術として注目されています。本記事では、樹脂印字の基本や発色の仕組み、導入時に知っておきたいポイントについてわかりやすく紹介します。

樹脂印字と加工の基本と主な種類

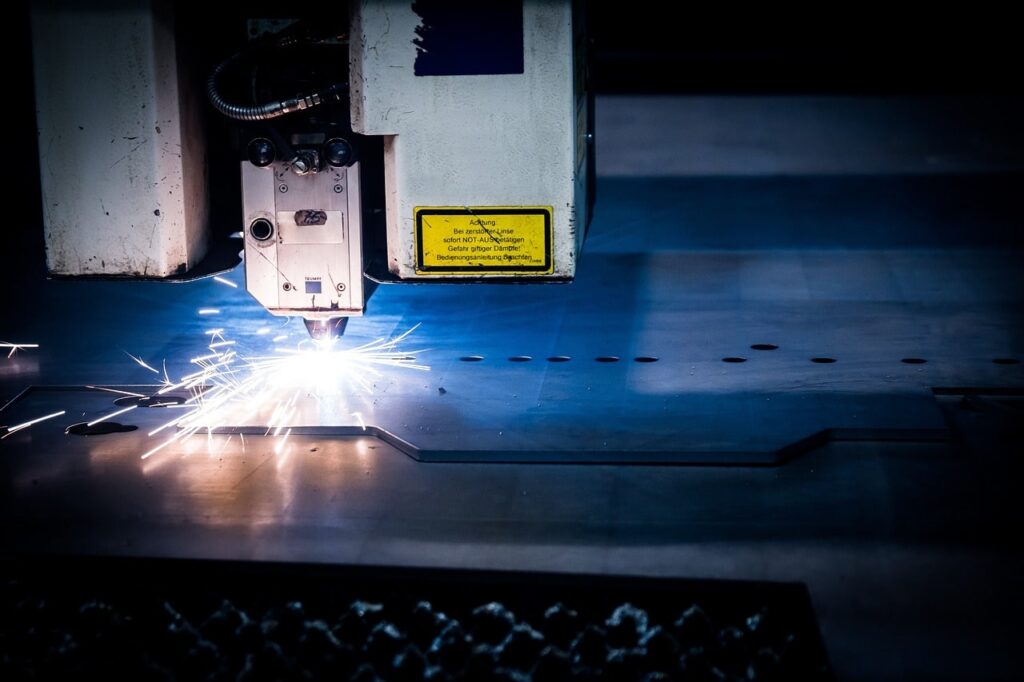

樹脂製品への印字や加工は、製品の見た目や機能性を高めるために欠かせません。近年はレーザー技術の進歩により、より精密で柔軟な加工が可能になっています。ここでは、代表的な4つの加工方法「印刷面剥離」「表面層剥離」「発色」「溶着」について紹介します。印刷面剥離

印刷面剥離は、ワーク(加工対象)の塗装や印刷をレーザーで剥がし、下地の色とのコントラストを活かして模様や文字を表現する方法です。従来の印刷方式ではデザイン変更のたびに版の交換が必要でしたが、レーザー加工ならプログラムを変えるだけで対応でき、コストと時間の削減につながります。

表面層剥離

表面層剥離は、レーザーで樹脂の表面を削ったり彫ったりする加工方法です。代表的な例がハーフカットで、従来は刃物で行っていた作業をレーザーで代替できます。刃物の摩耗や交換コスト、破片混入のリスクがなくなり、より安全で安定した加工が可能です。製品切り替え時の調整も簡単で、多品種少量生産にも向いています。

発色

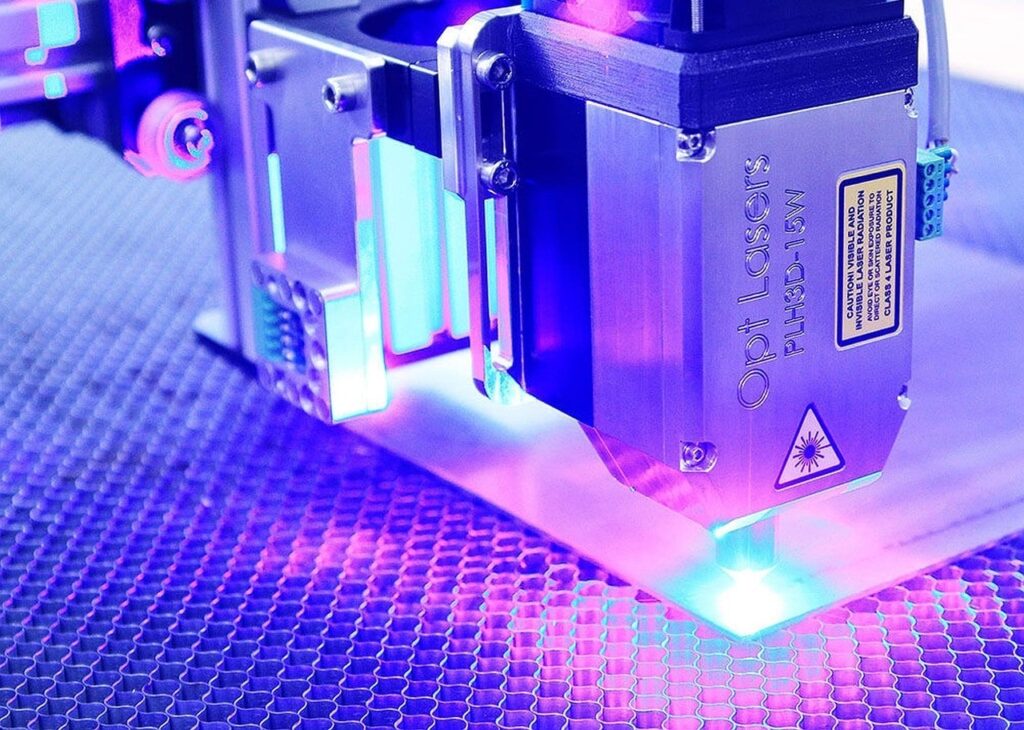

発色加工は、レーザーを照射して樹脂そのものを発色させる技術です。彫り込みを行わず印字できるため、製品へのダメージを抑えながら美しい仕上がりを実現します。たとえば、LSIなどの電子部品への印字に用いられ、広範囲の印字も可能です。搬送装置を減らせるため、設備コストの削減にも効果があります。

溶着

溶着は、レーザーの熱で樹脂を溶かして接合する加工方法です。透明樹脂と着色樹脂の溶着などにも対応でき、超音波溶着のような振動やバリ(溶けた樹脂のはみ出し)が発生しません。非接触で加工できるため、製品を傷つけず、外観品質を保てるのが大きな特徴です。

樹脂が色づく仕組みを知ろう

樹脂への印字やマーキングでは、レーザーによって樹脂そのものを発色させる方法が使われます。ここでは、代表的な4つの発色メカニズム「発泡」「凝縮」「炭化」「化学変化」についてわかりやすく紹介します。発泡

レーザーの熱によって樹脂の内部にガス泡が発生し、それが表面付近で閉じ込められると白っぽく盛り上がります。これが「発泡」による発色です。黒い樹脂ならグレー、赤い樹脂ならピンクといったように、もとの色よりも明るく見えるのが特徴です。濃色の樹脂でも視認性が高く、コントラストを出しやすいため、スイッチやボタンなどの表示に多く使われています。

凝縮

レーザーの熱エネルギーを受けた部分では、樹脂分子が密集し、分子構造がより緻密になります。この「凝縮」により、もとの素材よりも濃い色に変化します。明るい色の樹脂では特に発色がはっきり見え、くっきりとした印字が可能です。レーザーの強さを細かく調整することで、濃淡のコントロールも行えます。

炭化

さらに強いレーザーエネルギーを照射し続けると、樹脂中の高分子が炭化して黒く変化します。これが「炭化」です。深く掘り込まずに濃い色を出せるため、耐摩耗性を保ちながら読み取りやすいマーキングを行うことができます。電子部品などの製品ロット印字にも多く利用されています。

化学変化

樹脂に含まれる顔料には、金属イオンが含まれています。レーザー照射によってイオンの結晶構造や水分量が変化すると、化学的に成分組成が変わり、顔料の濃度が上がって発色します。これは「化学変化」による発色と呼ばれ、特に色の再現性が高いのが特徴です。

失敗しない樹脂レーザーマーカー導入ポイント

樹脂への印字や微細加工は、読みやすさと生産性の両立が肝心です。ここでは「目的適合」と「汎用性・拡張性」という二つの視点から、選定の勘所をまとめました。目的に合う機種選びが最優先

まずは「何に、どのように、どれくらいの速さで」を明確化します。対象樹脂の種類と色、添加剤の有無、印字サイズや解像度、必要コントラスト、許容サイクルタイムを整理しましょう。また、必ずサンプル加工で実機検証を行い、耐摩耗性や読み取り性、反り・変形の有無まで確認してください。

汎用性と拡張性で投資効果を最大化

樹脂以外への刻印や、将来の製品変更を見込むなら、条件幅に強い機種が有利です。印字だけでなくハーフカット・微細穴あけ・薄板切断までこなせる拡張性があると活躍の場が広がります。加えて、レンズや保護ガラスの清掃性、消耗品コスト、遠隔サポート体制、操作教育の有無まで含めて比較すると、導入効果がぶれにくくなります。