製品の安全性や品質を守るために欠かせないのが「トレーサビリティ」です。どこで作られ、どんな工程を経て消費者のもとに届いたのかを「見える化」する仕組みのことを指します。そこで本記事では、トレーサビリティの基本と導入によるメリット、そして失敗しないための注意点を紹介します。

トレーサビリティとは?ものの流れを見える化する仕組み

トレーサビリティとは、簡単に言うと「ものの流れを追える仕組み」です。食品や部品、医薬品など、さまざまな分野で使われています。どこで作られ、どんな工程を経て、誰の手を通って今ここにあるのか、その道のりをさかのぼったり、たどったりできるようにするのがトレーサビリティの目的です。以下では、トレーサビリティの基本や種類、製造現場での活用方法について紹介します。トレーサビリティの基本とは?

トレーサビリティ(Traceability)は「トレース(追跡)」と「アビリティ(能力)」を組み合わせた言葉で、日本語では「追跡可能性」と訳されます。つまり、製品がどのように作られ、どこを通って消費者のもとに届いたのかを、記録をたどって確認できるようにする仕組みです。製造業では、原材料や部品の調達から加工、組立、出荷、販売に至るまでのすべての工程で「いつ」「どこで」「誰が」「何を使って」作業したのかを記録します。これにより、製品に問題が発生した際に、どの工程で不具合が起きたのかをすぐに特定できるようになります。

また、消費者にとってもトレーサビリティは「安心の証」といえます。食品であれば、産地や生産者を確認できることで安全性がわかりやすくなり、偽装表示などの不安を減らすことが可能です。このように、トレーサビリティは企業だけでなく消費者にもメリットがある仕組みだといえます。

2種類のトレーサビリティの違い

トレーサビリティには「チェーントレーサビリティ」と「内部トレーサビリティ」の2つのタイプがあります。チェーントレーサビリティは、原材料の仕入れから製造、流通、販売まで、複数の会社や組織をまたいで追跡する仕組みです。たとえば、食品であれば農家から加工会社、スーパー、消費者へと製品が動く流れをすべてたどれるようにします。製造者は「どこに出荷したか」を把握でき、消費者は「どこで作られたか」を調べられます。問題が起きた際には、どの段階で原因が生じたのかを早く突き止め、対象製品をすぐに回収することが可能です。

一方、内部トレーサビリティは、ひとつの会社や工場の中だけで製品の流れを管理する仕組みです。たとえば、自動車部品の工場で、どの仕入先からどの部品を使ってどの製品を作ったか、検査の結果はどうだったか、といった情報を追跡できるようにすることです。

社内での品質管理や不良品の防止、生産効率の向上に役立ちます。このように、チェーンは「企業をまたぐ追跡」、内部は「社内での追跡」という違いがあります。

製造現場でのトレーサビリティ活用例

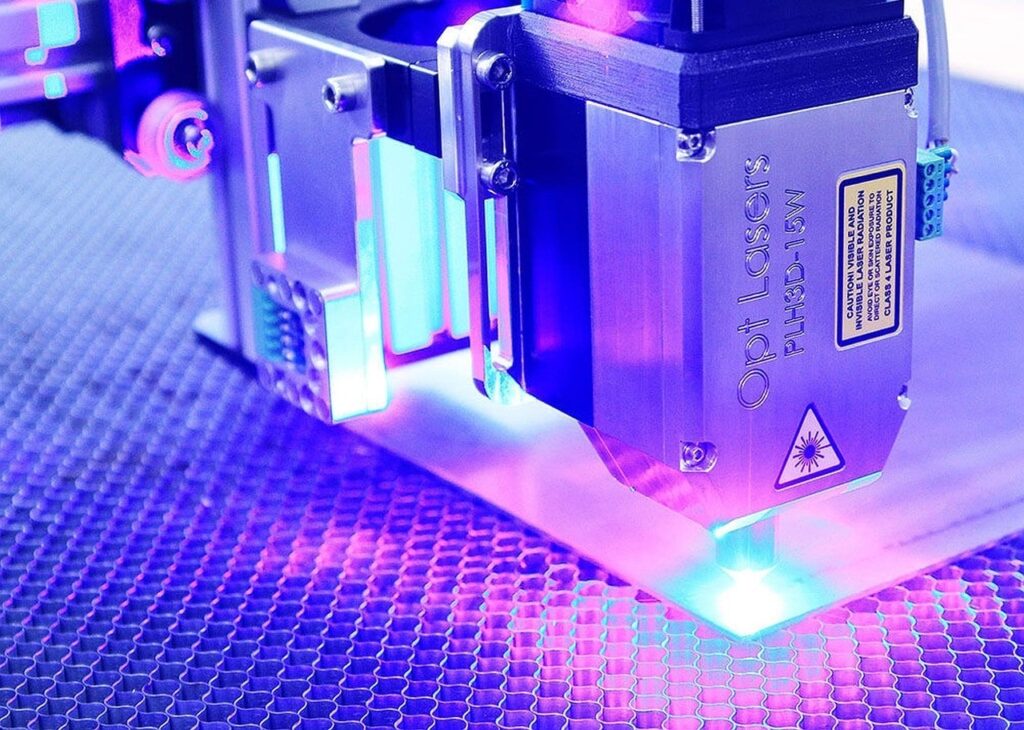

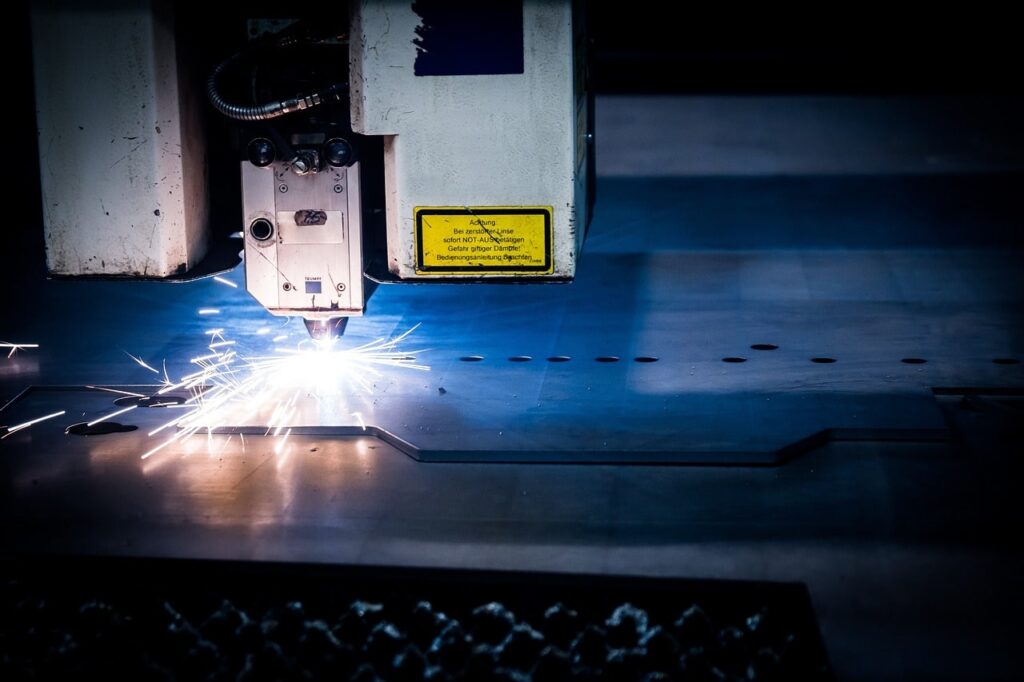

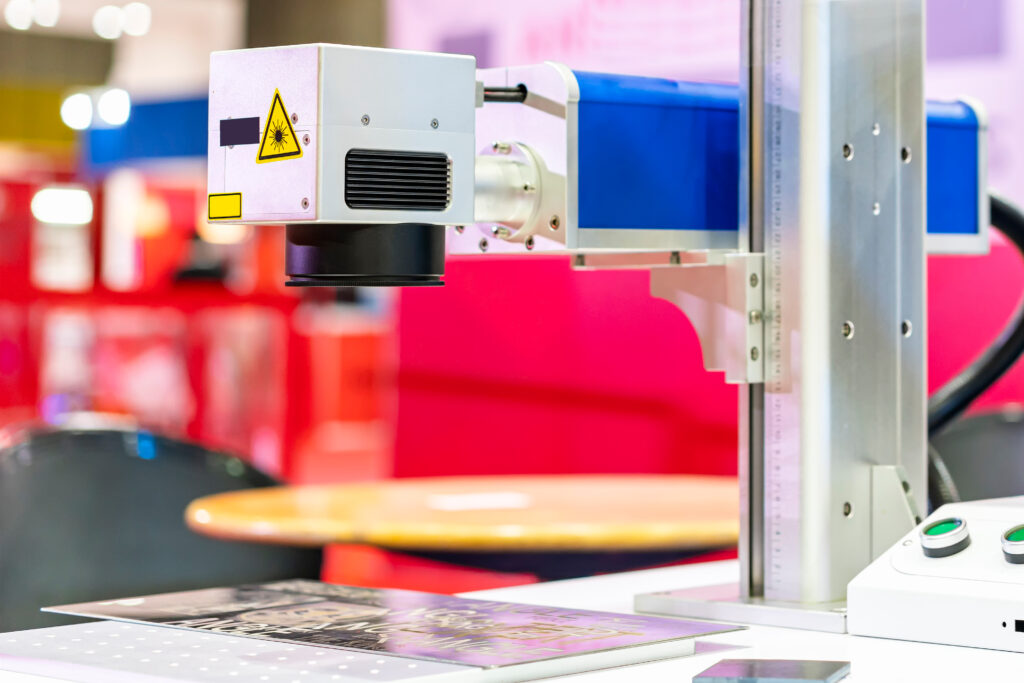

製造の現場では、トレーサビリティは「製造工程」と「部品管理」の2つの面で活用されています。まず製造工程のトレーサビリティでは、原材料の入荷から製品の出荷まで、どの工程でどんな作業をしたかを記録します。製品やロットごとに番号をつけ、加工内容や検査結果、寸法データなどを紐づけることで、もし不具合が発生しても原因を特定しやすくなるのです。さらに、記録を分析して作業のムダを減らすなど、生産の効率化にもつながります。

次に部品管理のトレーサビリティでは、工具や部品を個別に管理します。たとえば、ドリルや治具にシリアルナンバーや2次元コードをつけて、使用回数や摩耗の状態を記録します。これにより、劣化した工具を見逃すことなく交換でき、製品の品質を安定させることが可能です。このように、トレーサビリティは単に「追跡する仕組み」ではなく、製品の安全性と品質を守るための重要なシステムです。生産者と消費者の信頼をつなぐために、今や欠かせない取り組みとなっています。

トレーサビリティ導入で得られる4つのメリット

トレーサビリティは、近年では食品や医薬品だけでなく、自動車や電子部品など多くの業界で導入が進んでいます。単なる管理システムのように思えますが、実は企業にとって大きなメリットがある仕組みです。以下では、トレーサビリティを導入することで得られる代表的な4つのメリットを、わかりやすく紹介します。不良品を防ぎ、コストを減らす

トレーサビリティを導入すると、製品や部品ごとに識別番号をつけ、どの工程で作業したのかを記録できます。もし、不具合が発生しても、どの段階で問題が起きたのかをすぐに特定できるため、原因を早く見つけて改善できます。不良品の流出を防ぐことで、回収や再生産にかかる費用を減らし、全体の生産効率を上げることが可能です。

問題をすばやく解決し、業績回復を早める

原材料の仕入れから出荷、納品までをデータで管理することで、トラブルが起きたときにも「どの製品が」「どこに出荷されたか」をすぐに把握できます。これにより、早急に有効な対策を立てることができ、被害を最小限に抑えられるのです。問題解決のスピードが上がると、顧客や取引先からの信頼を失わずにすみ、業績の回復も早まります。

安心・安全でブランド力が上がる

トレーサビリティは、単なる管理システムではなく「安全の証明」にもなります。どこで作られた製品かが明確になることで、顧客に安心感を与えられるでしょう。さらに、リスク管理を徹底している企業として評価され「信頼できるブランド」としてのイメージ向上にもつながります。他社との差別化ができるため、売上アップにも効果的です。

データを活用してムダをなくす

トレーサビリティによって集めたデータは、顧客管理にも活かせます。納品先や購入履歴を分析すれば、需要の予測や生産計画を立てやすくなり、ムダのない経営が可能です。また、顧客の好みに合わせた商品提案など、マーケティングにも応用できます。品質管理だけでなく、経営全体を効率化する仕組みとしても役立ちます。

トレーサビリティ導入で失敗しないために!

トレーサビリティは、導入しただけでは十分とはいえません。実際にうまく機能せず、せっかくのシステムが形だけになってしまう企業も少なくありません。その原因は、サプライヤーとの連携不足や、現場と管理層の間での情報のズレにあります。ここでは、トレーサビリティを導入する際に注意すべきポイントを、2つの視点から説明します。サプライヤーとの連携不足が失敗のもと

トレーサビリティには大きく2つの種類があることを説明しましたが、そのうちの「チェーントレーサビリティ」で問題となりやすいのが、関わる企業間の連携です。サプライヤーや物流業者など、異なる会社が多数関わるため、それぞれの価値観や考え方の違いが障害になることがあります。たとえば「自社には関係ない情報を他社のために共有するのは面倒」「コストをかけても利益にならない」といった意識のズレが生まれるのです。このようなズレをなくすためには、すべての関係企業が「どんな利益が得られるのか」を理解できる仕組みが必要です。

単なるデータの共有ではなく、全員が得をするシステムとして運用できてこそ、真のチェーントレーサビリティが成り立ちます。互いに情報を生かし合いながら、結果的に全体の品質や信頼性を高める方向へ導くことが大切です。

トップと現場のズレに注意

もうひとつの「内部トレーサビリティ」で起きやすい問題は「システムがトップダウンで作られてしまうこと」です。経営層がリスク管理のために作ったシステムが、現場の作業とかけ離れていると、現場では「使いづらい」「作業の邪魔になる」と感じてしまいます。すると、せっかくの仕組みが活用されず、データが正しく蓄積されなくなります。本来トレーサビリティは、現場の効率化にもつながる仕組みでなければ意味がありません。情報を集めること自体が目的ではなく「トップが欲しいデータを現場の負担を増やさずに得られる」ことが理想です。

そのためには、導入前に現場の声を聞き、実際の作業フローに合わせてシステムを設計することが重要です。つまり、トップの判断だけで進めず、現場と管理側の両方が納得できる形で導入することが、トレーサビリティ成功のカギとなります。